英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

汽车行业案例—危机时的再内包战略选择

Ralf Drauz,亚琛工业大学,Templergraben64,52056德国亚琛

论文资讯

论文纪事

2012年4月23论文投稿

2012年10月30号收到论文修订稿

2013年1月4号收录论文

2013年2月4号在线发布论文

摘要

为应对近期金融危机后的经济低迷,汽车行业转换到了在制造模式。本文的目的是探讨制造战略的潜在动机以及决策制定,特别是关于汽车行业的再内包。虽然已经有很多的关于“外包”的课题研究,但是内包的话题还没有被广泛研究。即使有一些关于汽车制造业的报道,然而却没有对汽车再内包的深入探讨。由于经济危机中增加了再内包数量,所以人们对再内包有了更深入的了解。

六个研究案例--三个制造商和三个供应商--以供深入采访和解释分析。所有案例研究表明,经济危机对制造战略的决策有显著的影响。推动再内包的一个主要动力是充分挖掘生产潜力。生产制造商和供应商质之间的动力和决策的差异变得很明显。

1、简介

2007年的金融危机导致了全球性的经济衰退,特别是影响到了汽车产业。在金融危机下,燃油价格的上涨直接导致了汽车销量的下降。例如汽车公司在危机之下都在质疑他们的外包决策。外包给供应商的项目都实施再内包,以使公司有能力独立应对经济震荡,确保自己的生产能力,以及防止熟练员工的流失。由咨询公司PRTM一项研究(2009年)透露有27%的公司计划开始实施再内包(分别来自126汽车工业公司的300位员工)。该研究还发现了在2007年经济危机之后又开始再内包的趋势。本文探讨的是潜在动力和决策过程两个方面。目的是分析经济危机在纵向合并上对制造业战略决策的影响。我们研究来自汽车行业六个案例中的决策,动机以及方法,并给制造战略部门一些实践性的借鉴。

2、背景

“纵向合并”的意思是一个公司的内部产品占最终产品总创造价值的份额。这可以影响外包或者再内包(也可能是第一次内包)的决定。影响决定的动机有关于制造策略的成本、质量、灵活性和可靠性(Buffa, 1984 and Wheelwright, 1984)。外包策略的主要动机归纳如下(取自Queacute;lin amp; Duhamel, 2003)(表一)

表一

外包动机(数据来Quelin amp; Duhamel, 2003)

|

主要动机 |

参考文献 |

|

降低运营成本 |

Lacity and Hirschheim (1993b), McFarlan and Nolan (1995), Bartheacute;lmy and Geyer (2000), Zhu et al. (2001), Kakabadse and Kakabadse (2002), Kremic et al. (2006) |

|

专注核心竞争力 |

QuinnandHilmer(1994); Saunders,Gebelt, and Hu (1997), Alexander and Young (1996b), Kakabadse and Kakabadse (2002) |

|

减少资金投入 |

McFarlan and Nolan (1995), Kakabadse and Kakabadse (2002) |

|

提高外部竞争力的成本计量性和质量 |

Bartheacute;lmy and Geyer (2000) Lacity and Hirschheim (1994), Quinn and Hilmer (1994), McFarlan and Nolan(1995), Kakabadse and Kakabadse (2002) |

|

取得内部控制将可变成本变为固定成本 |

Alexander and Young (1996a) Lacity and Hirschheim (1993a) Alexander and Young (1996a) |

相比之下,有关再内包动机的研究要比外包少得多。虽然确实有一些研究,但是这些研究却暗示动机是针对外包。例如,了解外包的意外成本的损失(Bergin, Feenstra, amp; Hanson,

2011;Jennings, 2002; Kremic, Tukel, amp; Rom,2006)。虽然这些动机显示出了外包与再内包之间的权衡利弊,但改变原来决定的成本也表明了决策过程中改变现状的间接成本,如图1所示:(参见 Holl, 2008; Novak amp; Stern, 2008;Poppo amp; Zenger, 1998)。关于汽车行业制造能力相关研究的领头报告——哈伯报告的作者哈伯表示汽车行业的再内包活动应该从以更有效的制造模式来增强生产能力为起点。Girma and Goerg (2004)也有支持这一观点,他们表示一个公司生产能力与其外包强度是正相关的。这些观点再一次显示出一个公司关注这些动机因素有很明显的好处,提高生产率的同时还可以促使他们的制造商进行思考,思考在某些产品领域自己与供应商相比是否有绝对的主导地位(Automobil Produktion, 2011)。

在销量下降的时候,再内包是一种充分利用机器设备和人力资源的有效选择(Simon, 2009),加上人们对于裁员和缩短工作时间的恐惧,公司可以以这种方式保留自己的实力和留住熟练的员工。这种潜在的原因在媒体上很常见,例如“戴姆勒坚守在辛德芬根”和“莱奥尼使购买量回升” (Automobil Produktion, 2009)。当闲置生产力的成本在固定成本中占有很高比例时,实施再内包可以充分削减由外部供应商产生的成本,从而降低单位成本,此时只会产生内部的可变成本,而这些措施的生效时间取决于制造商与供应商之间的合约 。

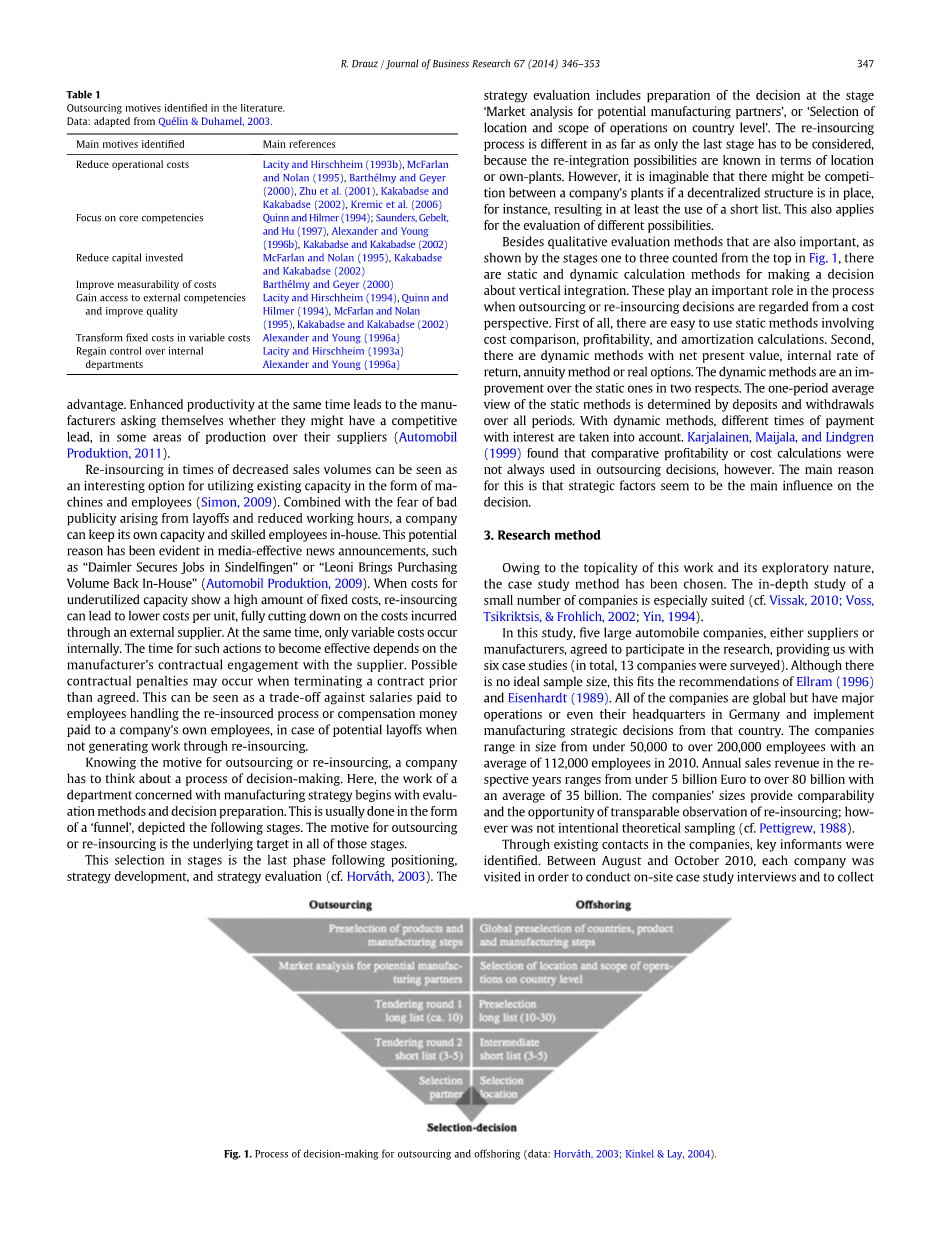

了解外包和再内包的动机是一个公司必须要考虑的过程。制造决策部门的工作伴随着评估方法和决策准备。这些通常是以漏斗的形式分几个阶段进行,而外包或再内包是这些阶段的基本目标。

- 研究方法

窗体顶端

有由于窗体底端

由于这项研究的时效性和探索性,这个案例的研究方法已经确定。以下对小部分企业的深入研究刚好吻合 (cf. Vissak, 2010; Voss,Tsikriktsis, amp; Frohlich, 2002; Yin, 1994)。

在这项研究中,有五家大型汽车企业同意参与研究,要么是供应商,要么是制造商,为我们提供了六个研究案例(总共调查了13家企业)。这些公司都是全球性的公司,在德国有相关业务甚至是总部在德国,由德国制定制造策略。2010年时,这些公司的规模从50000员工到200000员工不等,平均有112000名员工,年均销售额在50亿欧元到800亿欧元不等,平均销售额为350亿。这些公司的规模提供了参考和对再内包交流观察的机会。通过公司现有的联系人可以确定关键信息的提供者。2010年八月到十月,走访每家公司,进行现场采访和收集补充相关数据。

每一个采访都持续了2个小时,在此之前,我们会发一个全面的访谈指南给采访对象,让他有机会准备相关材料和做会面的准备。采访时,每个案例都会有三个问题。首先是其外包的时间和外包程度,第二个是对该公司制造战略的评估,第三个是再内包决策的动机和决策实施的时间。对投资、基础设施建设、可行性等执行问题也进行了讨论。除了关键信息提供者外,还采访了参与了制定公司制造战略的员工。这对我们观察由来源差异化造成建设效率不同步的问题提供了一个更宽阔的事业。

针对采访过程中有其他采访者提出的利益问题也进行了讨论。为了增加在A、B、C三个公司面试的文件,参与的第二个研究人员记录了所有的答复,并在面试的24小时内转录。

为了案例的访谈研究,我们主要回顾了许多被研究公司的内部文件,还有部分发表的文件,第二来源有程序、战略报告、过程报告和项目文档等,范围包括公司书面文档和与公司制造策略相关的采访资料。为了调查动机和决策的制定,我们专门对案例的研究专门进行了解释说明。

- 案例研究

在汽车行业的制造策略被更好的理解,对抗经济危机的背景下,这些公司要提供一个2008年实施外包策略的典型例子。在公司提供的案例帮助下,我们对使用的决策过程和计算方法进行了总结整理。

4.1、A公司

2004年的外包项目是生产约年度有1.5亿欧元的运动型汽车的座椅,设=涉及40名员工,这只能说是一个“小”项目。供应商是同一地区的,并且个人生产效益比内部生产的个人效益更高。第二个原因是需要供应商用到刚研发出来的新技术,这项技术更强的动力刚好符合A公司高标准的要求。

有效的制造战略的目标是建立在盈利增长、优质产品。技术领先和遍布全球的基础上的。股东是以价值为导向的A公司的控制中心,他们把经济增加值作为管理的重要组成部分。制造战略和垂直一体化的基础是有一个正确的贴现现金流的方法,它与EVA结合,组成了多种定性和定量的评价方法,它得到的结果就是内部关键绩效指标(KPI)。KPI其他被引用的地方是资产负债表和现金流量表。只有在DCF很乐观时并且能创造价值的时候才会投资。A公司控制部门计算出DCF,制定一致的措施,当然这种情况下,做决定的是董事会,相关的部门和经理要好准备。

4.2、B公司

B公司的外包工程是2001年的中型敞篷车的外包项目。根据资料,该工程是一个大项目,占有总产量5%到7%,产值约10亿欧元。外包的原因是供应商拥有在这个领域的高度发达的知识储备。公司B能够传输高度复杂的配合组装线的专业供应商。同时,供应商避免必须要增强实力和增加投资以满足市场需求和敞篷车发展趋势。

B公司的制造策略遵循了经典的多级决策过程,从利益分析开始,在进行成本效益分析之前先做一个简短的列表。在一个五人小团队里面需要做决策准备,涉及到制造策略,生产计划,采购和控制部门,每个部门描述自己的性能指标,例如KPI,“技术可行性”,“投资成本”“净现值”“贴现现金流”等,并且在会议上将这些指标呈献给决策者,最终决定由董事会下达。

4.3、C公司

2000年,该公司从一个供应商到另一个供应商的外包工程是机载电气系统的安装,除安装外还有装备和测试。外包规模大约占本公司营业额的5%到10%,由于高度自动化,只需要10个员工左右,算是一个“小项目”。分包商位于同一地区,是完全复制外包项目,因此任何失败的风险都降低了,供货有了保障,C公司在内部和外部的组装的生产效率和只是积累都更加努力了。但是C公司的成本超出了计划成本。还有一个原因是内部生产力已经被占用。然而这种情况下,通用机械设备和测试设备被占用, 使得C公司会有一些不必要的投资。

经济危机使C公司组装线的没有充分发挥生产力,由于已经开始自己的生产线,所以一段时间后就停止了外包合同。后来经过2、3个月,C公司没有解雇任何工人。

4.4、D公司

2006年,D公司外包工程主要是注塑成型的一部分。成型注塑机器通常是在压力下将塑料制造成固定的形状。该工程约600万欧元,对于供应商来说是一个“小项目”。外包的原因是经过成本计算,外包可以降低单位成本。

在经济危机之下,2009年在对比了成本之后,分公司经理决定再内包了部分产品,原因是前面的生产计划无法充分发挥生产能力。计算成本向再内包策略倾斜的主要原因是在D公司实施再内包策略不用支付员工裁员赔偿金,同时,媒体的关注以及公司即将面临的损失也是重要的原因。设备与员工问题解决后,公司从下决定到回到正常状态只花了3个月。

4.5、E公司

2007年,E公司为了出口市场的供货,决定在低成本市场找一家子公司生产线,外包加热传感器业务。作为一个合资企业,子公司被看做是一个外部组织。这个工程大约有150万欧元,每年需要12个员工,算一个“小项目”。外包的主要原因是较低的单位成本和较好的顾客忠诚度。

经济危机的影响下,为了充分发挥自身工厂的生产能力,一些外包组装线刚开始运作就被停止了,另一个原因是对于自身出口产品需求的判断失误。为了利用协同效应,装配线建在一个已经生产加热传感器的工厂里。E公司大约花了6个月重新回到原来的状态。

- 目的

比较研究案例的外包目的,6个案例里就有4个将降低单位成本视为主要目的,有些公司视为降低总成本。在采访过程中,供应商将成本压力视为一个主要话题,使得这种动机更加的引人注目。

有趣的是,在想要获得新技术或创新时,是汽车制造商而非供应商占据主导地位。在六个案例中,再内包的主要目的是充分利用自己的生产能力。在我们的研究中,出现这种情况是因为经济危机。对于A公司来说,当经济危机被认为是主要原因的时候,A公司内部重组也是另外一个为充分发挥生产能力的原因。

现在充分发挥产能的目的可以看成是目的“灵活性”,A、B、C、D公司的受访者也说到了公司采取

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150941],资料为PDF文档或Word文档,PDF文档可免费转换为Word